Glasfibermattor

1.Hackad strandmatta (CSM)Glasfiberroving(ibland även kontinuerlig roving) skärs i 50 mm långa bitar, slumpmässigt men jämnt placerade på ett transportband. Ett emulsionsbindemedel appliceras sedan, eller ett pulverbindemedel pudras på, och materialet värms upp och härdas för att bilda den hackade trådmattan. CSM används huvudsakligen vid manuell uppläggning, kontinuerlig paneltillverkning, matched die molding och SMC (Sheet Molding Compound) processer. Kvalitetskrav för CSM inkluderar:

- Jämn areavikt över bredden.

- Jämn fördelning av hackade trådar på mattytan utan stora hålrum och jämn fördelning av bindemedlet.

- Måttlig torr mattstyrka.

- Utmärkta hartsvätnings- och penetrationsegenskaper.

2.Kontinuerlig filamentmatta (CFM)Kontinuerliga glasfiberfilament som bildas under dragningsprocessen eller avlindas från rovingpaket läggs ner i ett åttformigt mönster på ett kontinuerligt rörligt nätband och binds med ett pulverbindemedel. Eftersom fibrerna i CFM är kontinuerliga ger de bättre förstärkning till kompositmaterial än CSM. Det används huvudsakligen i pultrudering, RTM (Resin Transfer Molding), tryckpåsgjutning och GMT (Glass Mat Reinforced Thermoplasts) processer.

3.YtbeläggningsmattaFRP-produkter (fiberförstärkt plast) kräver vanligtvis ett hartsrikt ytskikt, vilket vanligtvis uppnås med en ytmatta av medelalkaliglas (C-glas). Eftersom denna matta är tillverkad av C-glas ger den FRP kemisk resistens, särskilt syrabeständighet. Dessutom, på grund av sin tunnhet och finare fiberdiameter, kan den absorbera mer harts för att bilda ett hartsrikt lager som täcker texturen hos glasfiberförstärkande material (som vävd roving) och fungerar som en ytfinish.

4.Nålad mattaKan kategoriseras i nålmatta med hackad fiber och nålmatta med kontinuerlig filament.

- Hackad fibernålad mattatillverkas genom att hacka glasfiberroving i 50 mm långa längder, lägga dem slumpmässigt på ett substrat som tidigare placerats på ett transportband och sedan nåla det med hullingförsedda nålar. Nålarna trycker in de hackade fibrerna i substratet, och hullingarna för också upp några fibrer och bildar en tredimensionell struktur. Substratet som används kan vara ett löst vävt tyg av glas eller andra fibrer. Denna typ av nålad matta har en filtliknande textur. Dess huvudsakliga användningsområden inkluderar värme- och akustiska isoleringsmaterial, fodermaterial och filtreringsmaterial. Den kan också användas i FRP-produktion, men den resulterande FRP har lägre hållfasthet och begränsat användningsområde.

- Kontinuerlig filamentnålad mattatillverkas genom att slumpmässigt kasta kontinuerliga glasfiberfilament på ett kontinuerligt nätband med hjälp av en filamentspridningsanordning, följt av nålning med en nålbräda för att bilda en matta med en sammanvävd tredimensionell fiberstruktur. Denna matta används främst vid tillverkning av glasfiberförstärkta termoplastiska präglingsbara ark.

5.Sydd mattaHackade glasfibrer med en längd på 50 mm upp till 60 cm kan sys ihop med en symaskin för att bilda en hackad fibermatta eller en långfibermatta. Den förra kan ersätta traditionell bindemedelsbunden CSM i vissa tillämpningar, och den senare kan till viss del ersätta CFM. Deras gemensamma fördelar är avsaknaden av bindemedel, att de undviker föroreningar under produktionen, goda impregneringsegenskaper för hartset och lägre kostnader.

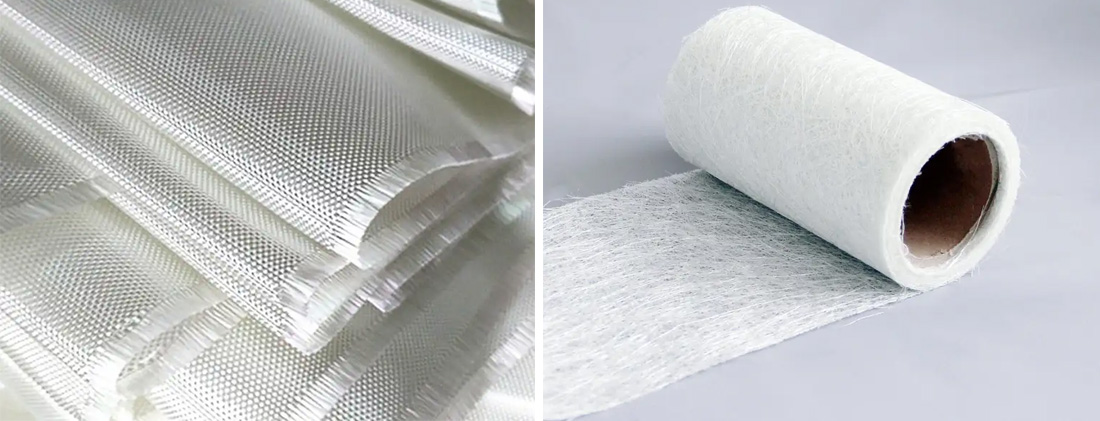

Glasfibertyger

Följande presenterar olika glasfibertyger vävda frånglasfibergarner.

1. GlasdukGlasfiberduk som produceras i Kina är indelad i alkalifri (E-glas) och medelalkalisk (C-glas) typer; den mesta utländska produktionen använder E-GLASS alkalifri glasfiberduk. Glasfiberduk används främst för att producera olika elektriskt isolerande laminat, kretskort, fordonskarosser, lagringstankar, båtar, formar etc. Medelalkalisk glasfiberduk används huvudsakligen för att producera plastbelagda förpackningstyger och för korrosionsbeständiga tillämpningar. Tygets egenskaper bestäms av fiberegenskaper, varp- och väftdensitet, garnstruktur och vävmönster. Varp- och väftdensitet bestäms av garnstrukturen och vävmönstret. Kombinationen av varp- och väftdensitet och garnstruktur bestämmer tygets fysikaliska egenskaper, såsom vikt, tjocklek och brottstyrka. Det finns fem grundläggande vävmönster: slät (liknande vävd roving), twill (generellt ±45°), satin (liknande enkelriktat tyg), leno (huvudväv för glasfibernät) och matts (liknande oxfordtyg).

2.GlasfibertejpUppdelad i vävd kantband (stadkant) och icke-vävd kantband (fransad kant). Huvudvävmönstret är slätt. Alkalifritt glasfiberband används ofta för att tillverka elektriska utrustningskomponenter som kräver hög hållfasthet och goda dielektriska egenskaper.

3.Glasfiber enkelriktad tyg

- Enriktad varptygär ett fyrskaftigt brutet satintyg eller satinväv med långa skaft, vävt med grova varpgarner och fina väftgarner. Dess kännetecken är hög hållfasthet främst i varpriktningen (0°).

- Det finns ocksåGlasfiber enkelriktad väftväv, finns i både varpstickade och vävda typer. Den kännetecknas av grova väftgarner och fina varpgarner, där glasfibergarnerna huvudsakligen är orienterade i väftriktningen, vilket ger hög hållfasthet i väftriktningen (90°).

4.Glasfiber 3D-tyg (stereoskopiskt tyg)3D-tyger är i förhållande till plana tyger. Deras strukturella egenskaper har utvecklats från endimensionella och tvådimensionella till tredimensionella, vilket ger de kompositmaterial som förstärks av dem god integritet och formbarhet, vilket avsevärt förbättrar kompositernas skjuvhållfasthet mellan laminära lager och tolerans mot skador. De utvecklades för att möta de speciella behoven inom flyg-, flyg-, vapen- och marinsektorerna, och deras tillämpning har nu utökats till att omfatta fordonsindustrin, sportartiklar och medicinsk utrustning. Det finns fem huvudkategorier: vävda 3D-tyger, stickade 3D-tyger, ortogonala och icke-ortogonala icke-krympande 3D-tyger, 3D-flätade tyger och andra former av 3D-tyger. Formerna på 3D-tyger inkluderar block-, kolumnära, rörformiga, ihåliga stympade koner och oregelbundna tvärsnitt med variabel tjocklek.

5. Glasfiberförformad tyg (formad tyg)Formen på preformtyger är mycket lik formen på den produkt de är avsedda att förstärka, och de måste vävas på särskilda vävstolar. Symmetriskt formade tyger inkluderar: sfäriska mössor, koner, hattar, hantelformade tyger etc. Asymmetriska former som lådor och båtskrov kan också produceras.

6.Glasfiberkärnväv (genomgående sömväv)Kärntyget består av två parallella tyglager som är sammankopplade med längsgående vertikala remsor. Dess tvärsnittsform kan vara triangulär, rektangulär eller bikakeformad.

7.Glasfiberstygnbundet tyg (stickad matta eller vävd matta)Det skiljer sig från vanliga tyger och från den vanliga betydelsen av matta. Det vanligaste stygnbundna tyget bildas genom att lägga ett lager varpgarn och ett lager väftgarn över varandra, och sedan sy ihop dem för att bilda ett tyg. Fördelar med stygnbundna tyger inkluderar:

- Det kan öka den ultimata draghållfastheten, anti-delamineringshållfastheten under spänning och böjhållfastheten hos FRP-laminat.

- Det minskar vikten påFRP-produkter.

- Den plana ytan gör FRP-ytan slätare.

- Det förenklar manuell uppläggning och förbättrar arbetsproduktiviteten. Detta armeringsmaterial kan ersätta CFM i pultruderad FRP och RTM, och kan även ersätta vävd roving i produktion av centrifugalgjutna FRP-rör.

Publiceringstid: 22 oktober 2025